Kontynuujemy serii wpisów poświęconą testom w komorach solnych. Uznaliśmy, że nie ma lepszego sposobu, aby przekonać niezdecydowanych, niż pokazywanie tzw. „twardych dowodów” z testów wykonywanych w komorach solnych, nie tylko na nasze zlecenie, ale również przez naszych potencjalnych klientów. Oczywiście rozumiemy chęć sprawdzenia naszej innowacyjnej technologii, ponieważ efekty, które można uzyskać, wprawiają w zdumienie i wydają się być niewiarygodne. W tym wpisie prezentujemy wyniki testów wykonanych zarówno w laboratorium Klienta jak i zewnętrznego laboratorium. Niezależnie od rodzaju testów, uzyskiwane wyniki potwierdzają wyjątkowe właściwości produktów Kairos, które pozwalają uzyskać wielokrotnie większą ochronę finalnej powłoki, w porównaniu do powłok po procesie przygotowania powierzchni opartego na fosforanowaniu.

Wyniki z niezależnego laboratorium

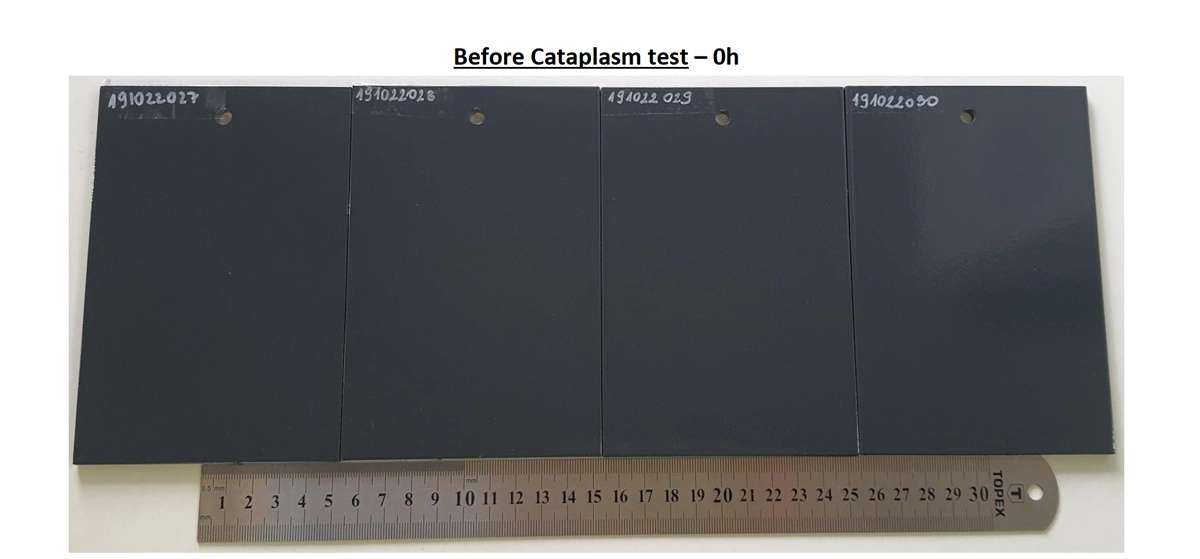

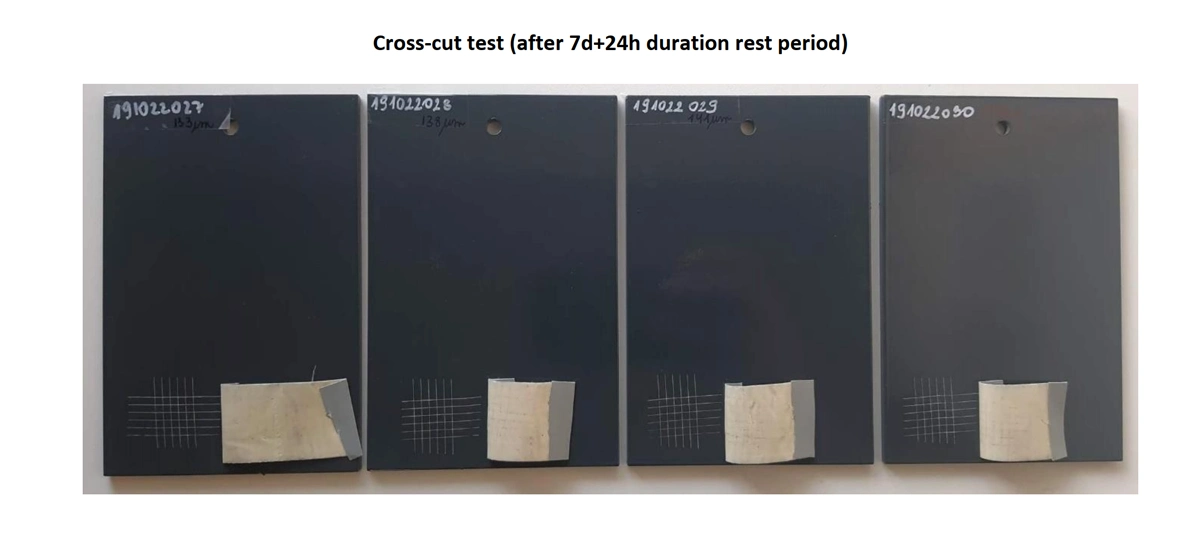

W laboratorium badano odporność pomalowanych próbek stalowych na wilgotny okład (tzw. kataplazma, wg normy PN-EN 13523-27) przez 7 dni w temperaturze 70°C. Następnie badano przyczepność powłoki lakierniczej siatką nacięć.

Test zdany śpiewająco, a warunki prowadzenia testu były bardzo wymagające.

Po badaniu

Testy w laboratorium producenta farb proszkowych

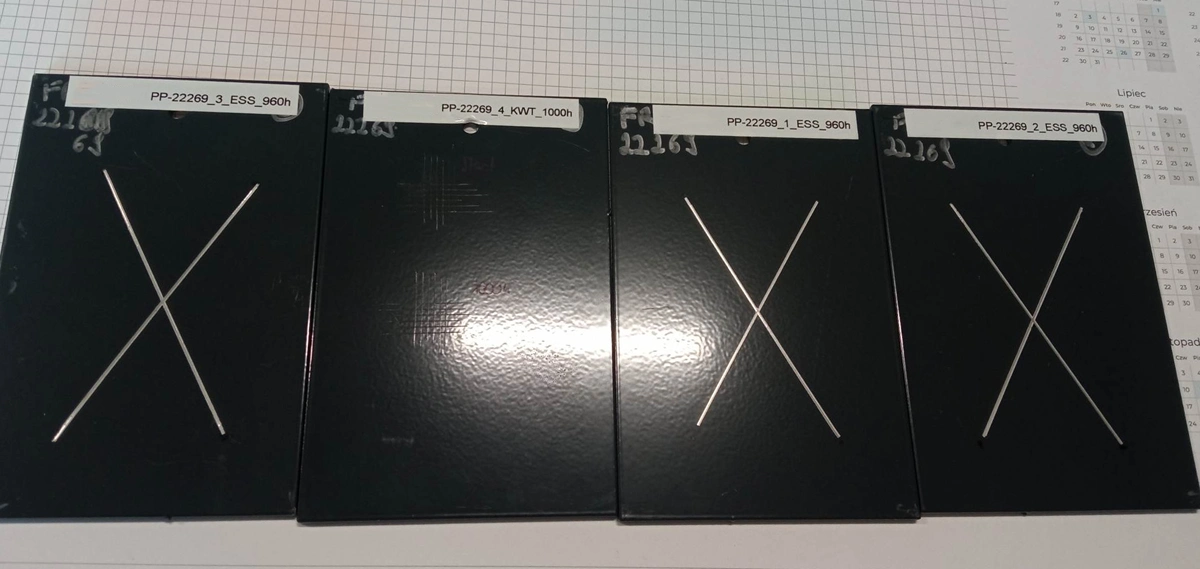

W laboratorium producenta farb postanowiono przeprowadzić dodatkowe testy i sprawdzić jakość i niezawodność naszych produktów. Dlatego też, przygotowane próbki poddano kolejnym wymagającym testom – testowi w komorze solnej.

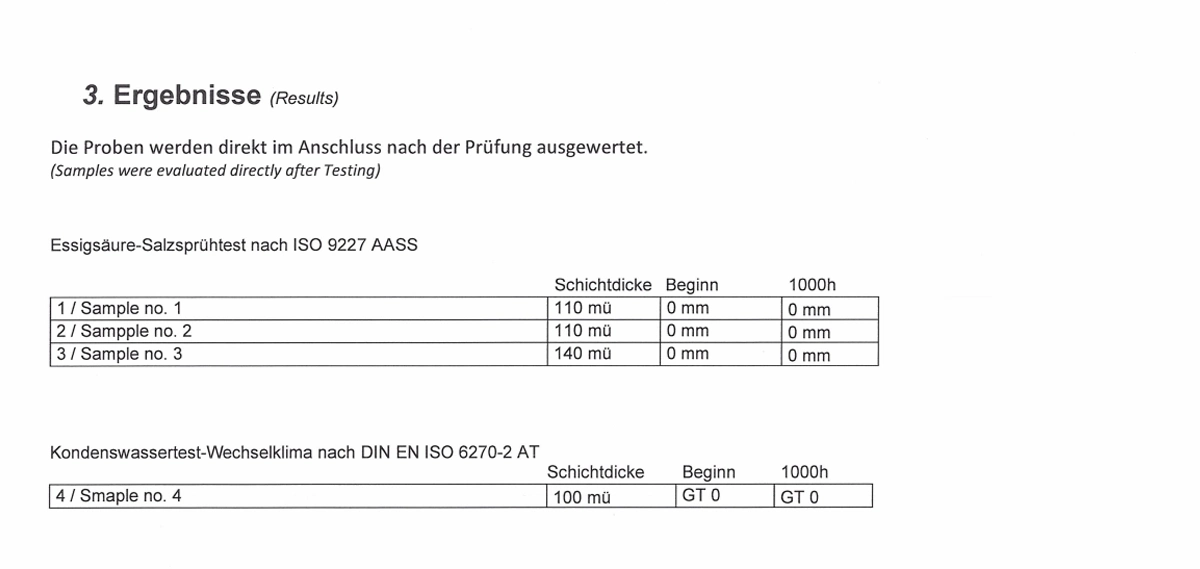

Kwaśna Komora Solna: DIN EN ISO 9227

Testy zostały przeprowadzone na stali nierdzewnej, próbki po obróbce w naszych produktach i pomalowaniu umieszczono w kwaśnej komorze solnej (wg DIN EN ISO 9227). Jednak to nie był zwykły test. W komorze solnej próbki zostały wystawione nie tylko na działanie korozyjnej solanki, ale również roztworu kwasu octowego. To połączenie podniosło agresywność środowiska do maksimum.

1000 Godzin Testu – Zero Uwag

Po 1000 godzinach intensywnego testu, przyszedł czas na ocenę wyników. Rezultat? Pomimo ekstremalnie trudnych warunków, nie odnotowano żadnych zmian w okolicy nacięcia próbek.

Kondensacja Wilgoci: DIN EN ISO 6270-2

Kolejnym etapem testów była komora wilgotnościowa o zmiennej temperaturze. Tutaj badano odporność produktów na kondensację wilgoci przez 1000 godzin. Cykl trwa 24h, a w trakcie testu próbki poddano ponad 41 zmianom warunków kondensacji.

100% Adhezji Farby

Wynik testów? Wspaniały! Po tym okresie oceniliśmy przyczepność powłoki metodą siatki nacięć i uzyskaliśmy 100% adhezję farby.

To kolejne potwierdzenie, że nasze produkty z pewnością spełnią oczekiwania nawet najbardziej wymagających klientów.