Jeden z największych producentów grzejników łazienkowych na południu Polski wdrożył u siebie środki chemiczne Kairos do przygotowania powierzchni w niskich temperaturach. Firma od lat stosowała klasyczne produkty jak fosforanowanie żelazowe. Produkty pracowały w temperaturach ponad 50 ºC.

Linia przygotowania powierzchni to typowa linia przelotowa pracująca w układzie 3 stref oraz „gałązki” ze świeżą wodą technologiczną.

1. Mycie wstępne (odtłuszczanie wstępne) z fosforanowaniem żelazowym – temperatura > 50 ºC

2. Mycie zasadnicze (odtłuszczanie właściwe) z fosforanowaniem żelazowym – temperatura > 50 ºC

3. Płukanie wodą technologiczną

4. „Gałązka” ze świeżą wodą technologiczną

W założeniu strefa 1 miała pracować na wyższym stężeniu fosforanów żelaza usuwając wstępnie zanieczyszczenia. Druga strefa – w niższym stężeniu – nakładała dodatkową warstwę fosforanów.

Ze względu na rozwiniętą powierzchnię grzejników oraz krótkie strefy ocieku, przenoszenie kąpieli sprawiało, że w obydwu zbiornikach pracowało fosforanowanie żelazowe o tym samym stężeniu. W efekcie otrzymano jedną, długą strefę mycia.

Pomimo tego, grzejniki nie były prawidłowo umyte i ponad 70 % niektórych typów grzejników było malowane ponownie.

Dodatkowo produkty do przygotowania powierzchni tworzyły ogromne ilości szlamu fosforanowego, który odkładał się w zbiornikach, na wnętrzu myjki i blokował kolektory natryskowe. Produkty do fosforanowania żelazowego były klasyfikowane jako „ŻRĄCE”, co stanowiło zagrożenie oparzeniami chemicznymi dla operatorów. Na hali panował także nieprzyjemny zapach środków chemicznych.

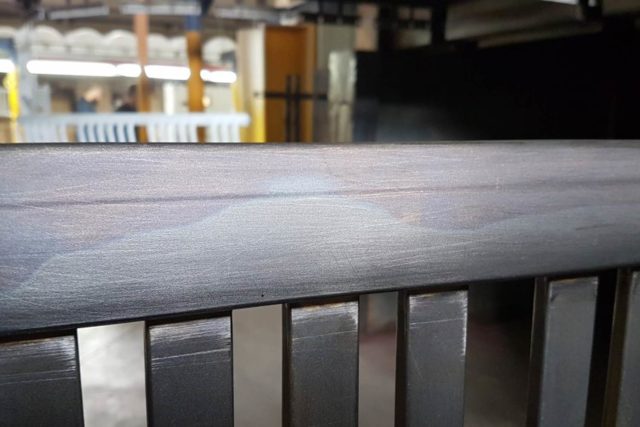

Jak jest obecnie po wdrożeniu produktu Kairo-SURF PF?

Zaproponowano wyłączenie 1-szej strefy i napełnienie chemią Kairos tylko strefy 2-giej.

- temperatura pracy 25 ºC – przekłada się to na mniejsze zużycie gazu i niższą temperaturę na hali (poprawa warunków pracy)

- stężenie robocze – 0,5 % – poprzednio ponad 2 %.

- uzyskano znaczącą poprawę jakości mycia – zmniejszyło to zużycie farby proszkowej, ze względu na jednokrotne malowanie elementów. Ilość detali malowanych ponownie ze względu na niedomycia spadła praktycznie do zera.

- zwiększenie wydajności – z powyższych względów zmniejszono ilość nadgodzin o ponad 15 %.

- zmniejszenie ilości stref – mniejsza ilość mediów w linii pozwala zredukować koszty utylizacji odpadów, a jednocześnie uzyskać wysoką jakość mycia, która pozwala na osiągnięcie ok. 750 godzin w komorze solnej na stali.

- brak szlamu – wyższa żywotność kąpieli – mniejsze koszty utylizacji, czysty układ i dysze

- chemia praktycznie bez zapachu

- zużycie chemii – 3 krotnie niższe niż w przypadku fosforanów

- wysoka temperatura suszenia bez degradacji powłoki, nawet do 230 ºC (fosforan to maksymalnie 130 ºC).